3. Herstellung der Becken

Chaque cymbale est une pièce unique. Bien que les processus de production actuels garantissent une qualité constante, il existe des différences nuancées en raison du traitement en partie manuel.

En général, les cymbales professionnelles de haute qualité sont encore fabriquées de la même manière qu'il y a plus d'un siècle, et même aujourd'hui, l'utilisation de machines et d'équipements est réduite au minimum. L'objectif est de transférer la capacité, le talent et l'énergie du "fabricant de cymbales" à l'instrument individuel et ainsi de créer une cymbale unique en termes de son, de fabrication, de forme et de qualité.

Il a été constaté que toute tentative d'automatisation du processus de fabrication entraîne la perte du son naturel de la cymbale. Cela peut et est accepté par de nombreux fabricants en faveur du prix, mais en tant que client, vous ne devriez pas avoir d'attentes trop élevées pour de telles cymbales

Le processus de fabrication

Toutes les compagnies de cymbales réputées ont "leur oreille" dans leurs rangs. Cette "oreille" est le directeur créatif - il est en contact permanent avec les endosseurs, les batteurs, les studios. Le son recherché, les idées sonores, les détails optiques lui sont apportés. Il recueille ces idées et les intègre dans une nouvelle série de cymbales. Il décide avec quel matériau/alliagee, avec quel type de cloche et quel type de surface la nouvelle série doit être développée. Et lui et son équipe créent les premières ébauches/prototypes d'une nouvelle série de cymbales.

Les cymbales sont initialement coulées sous forme d'ébauches à partir de mélanges/alliages de métaux dont la composition est gardée secrète par chaque fabricant.

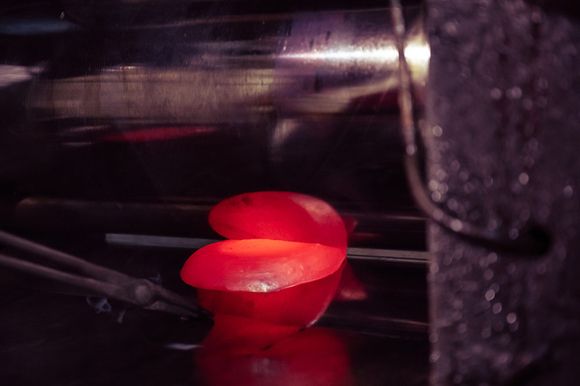

Les ébauches sont échauffer au milieu.

La cloche se forme au centre de l'ébauche lorsque le matériau fond.

A l'étape suivante, les cymbales obtiennent le trou central. Certaines cymbales subissent un autre traitement thermique dans un four à haute température pour donner au matériau des propriétés sonores particulières. La chaleur affecte la structure particulaire des métaux, rendant le matériau plus dur et plus flexible.

La phase principale de la production est le martelage manuel des cymbales. Certaines entreprises traditionnelles effectuent également cette étape entièrement manuellement sur des séries individuelles de cymbales, mais la majorité des fabricants utilisent un dispositif de marteau pneumatique pour former initialement les cymbales. Malgré l'assistance de la machine, le fabricant a toujours la possibilité de contrôler la vitesse, la force et d'autres paramètres importants pendant le martelage. Les corrections de forme finales sont ensuite effectuées manuellement à l'aide d'un marteau et d'une enclume.

Ensuite, les cymbales sont usinées manuellement avec une pierre à aiguiser pointue. Cela garantit l'épaisseur exacte de la cymbale. Cette méthode de fabrication est si précise que les écarts ne dépassent pas 5/100 mm (l'épaisseur d'un cheveu).

Des contrôles de qualité sont constamment effectués au cours du processus de production. La forme exacte de la cymbale est constamment vérifiée lors du martelage.

Une attention particulière est portée à l'uniformité des cymbales et à l'absence de déséquilibres. A cette fin, elles sont examinées sur une surface en acier précisément alignée horizontalement. Pendant le processus d'usinage manuel, un "micromètre" spécial est utilisé pour vérifier l'épaisseur du matériau de l'instrument.

Puis, les bords sont redressés et les logos du fabricant et désignations de modèle sont estampillés sur la cymbale. Ensuite, elles sont enduites d'un revêtement protecteur spécial qui empêche l'oxydation et garantit une longue durée de vie.

Enfin, les cymbales finies sont comparées manuellement avec les prototypes fabriqués par l'équipe de développement. Si une cymbale s'écarte du son du prototype, elle sera détruite et refondue. Cela garantit que la qualité reste la même à tout moment.

Seuls des instruments de qualité parfaite sont vendus et expédiés à nos clients.

Vos Contacts

Product Highlights

Offres

-

Sets de Cymbales

-

Splash 6"

-

Splash 8"

-

Splash 9"

-

Splash 10"